స్వయంచాలక సీసా నింపింపు వ్యవస్థలతో ఉత్పత్తిని పెంచడం

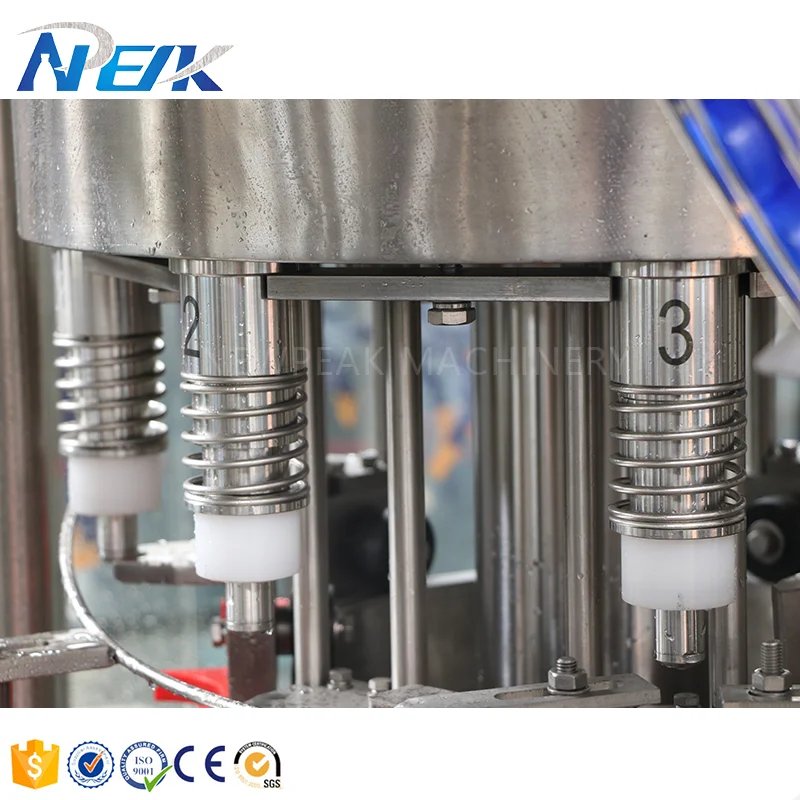

మెరుగైన నింపింపు ఉత్పత్తి అనేది ఒక ప్లాంట్ ఉత్పాదకతను పెంచడానికి మొదటి మరియు అత్యంత సమర్థవంతమైన మార్గం. సీసా ఉత్పత్తి రేటు ఎక్కువగా ఉన్నప్పుడు సీసా తయారీ ప్లాంట్ ఎక్కువ సీసాలను ఉత్పత్తి చేయగలదు భర్తి చేయు మెక్యానిస్ గణనీయంగా పెరుగుతుంది. స్వయంచాలక సాంకేతికతను అమర్చడం వల్ల గణనీయంగా సహాయపడుతుంది. స్వయంచాలక సాంకేతికత సంస్థలో కొన్ని పనులను యంత్రాల ద్వారా చేయడానికి అనుమతిస్తుంది. యంత్రాలు సీసాలను నింపి, మూసివేసి, లేబుల్ చేసినప్పుడు, సంస్థలోని కార్మికులు సంస్థలోని ఇతర ముఖ్యమైన పనులపై పనిచేయడానికి స్వేచ్ఛ కలుగుతుంది. అదనంగా, పొరపాట్లు కనిష్ఠ స్థాయిలో ఉంటాయి మరియు ఉత్పత్తి రేటు మానవులు ఈ పనులు చేసే సమయం కంటే వేగంగా ఉంటుంది. ఉదాహరణకు, జాంగ్జియాగాంగ్ న్యూపీక్ మెషినరీ తమ సంస్థలో స్వయంచాలక నింపే వ్యవస్థను ఇటీవల అమర్చారు. ఈ వ్యవస్థ ఇతర ఏదైనా ఫిల్లర్ కంటే 30% వేగంగా బాస్కెట్లను నింపుతోంది. దీని పరిణామంగా ప్రతి లోడ్ లేదా బాస్కెట్ వేగంగా నింపబడుతుంది, పరిమిత సమయంలో ఎక్కువ సీసాలను నింపడానికి అనుమతిస్తుంది మరియు చివరికి మొత్తం ఉత్పత్తిని మెరుగుపరుస్తుంది. రెండవది, సరైన షెడ్యూలింగ్ సప్తాహం పొడవునా ఉత్పత్తి ప్రక్రియ నడుస్తున్నప్పుడు ముఖ్యంగా సంస్థ ఉత్పాదకతను పెంచడంలో సహాయపడుతుంది.

సరైన షెడ్యూలింగ్ మరియు సమర్థవంతమైన అమరిక డిజైన్ ద్వారా ఉత్పాదనను గరిష్ఠం చేయడం

సరైన షెడ్యూలింగ్ అంటే ఉత్పత్తి నడకను కేటాయించవచ్చు, అనేక వనరులు సామరస్యంగా పనిచేస్తాయి. మేనేజర్లు సంస్థ ఉత్పాదకతను మెరుగుపరచడానికి సరైన సమయ పరిమితులు మరియు షెడ్యూల్స్ను రూపొందిస్తారు. ఉదాహరణకు, జాంగ్జియాగాంగ్ న్యూపీక్ మెషినరీ తయారీదారు ఉత్పత్తి నడకను 20% అధిక ఉత్పత్తితో మరియు ఆపరేషనల్ ఖర్చులలో పెరుగుదల లేకుండా సమర్థవంతంగా సిద్ధం చేయడానికి వీలు కల్పించే ప్లానింగ్ సాఫ్ట్వేర్ కలిగి ఉంది. లేఅవుట్ మరియు వర్క్ఫ్లో డిజైన్ లేఅవుట్ డిజైన్ అనేది సంస్థ యొక్క పరికరాలు మరియు యంత్రాల యొక్క భౌతిక అమరిక మరియు సర్దుబాటును నిర్వహించడానికి మార్గదర్శకంగా ఉండే ప్రారంభ డిజైన్ పద్ధతిని సూచిస్తుంది. సంస్థ యొక్క లేఅవుట్ ను క్రమబద్ధంగా ఏర్పాటు చేయడం వల్ల ప్లాంట్ లోని వివిధ ప్రక్రియల మధ్య తక్కువ లేదా ఎటువంటి ఆలస్యం లేకుండా పనివారు కదలడానికి సులభంగా ఉంటుంది.

నియమిత పరిశీలన మరియు పరికరాల నిర్వహణతో ఉత్పాదకతను పెంచడం

ప్లాస్టిక్ ఉత్పత్తుల ఉత్పత్తిని పెంచడానికి నియమిత పరిశీలన తనిఖీలు చేపట్టడం మరొక మార్గం. పరికరాలు బాగా పనిచేస్తున్నాయో లేదో మరియు సిఫార్సు చేసిన పనితీరును పాటిస్తున్నాయో అనే వివరాలను తనిఖీ చేయడం నియమిత పరిశీలనలో ఉంటుంది. సాధ్యమైనంత తక్కువ డౌన్టైమ్లతో కూడిన పనులన్నింటినీ ఎల్లప్పుడూ నిర్వహించాలి. పరికరాలలో ఏర్పడే లోపాలకు సంబంధించి ప్లాంట్ టెక్నీషియన్లు త్వరగా స్పందించి, ప్లాంట్ లోని దెబ్బతిన్న లేదా పనిచేయని పరికరాలు మరియు భాగాలను భర్తీ చేయాలి. ఈ భాగాలు దెబ్బతిన్నప్పుడు లేదా పనిచేయనప్పుడు వాటిని భర్తీ చేయడానికి ఉపయోగించడానికి అదనపు భాగాలను కొనుగోలు చేయడం కూడా తగిన చర్య. నియమిత పునర్వ్యవస్థీకరణ ప్లాంట్ లోని వివిధ విభాగాలలో పనిచేసే ప్రతి కార్మికుడిని పునర్వ్యవస్థీకరిస్తుంది. ఉత్పత్తి ప్లాంట్ యొక్క ఉత్పాదకతను పెంచడానికి.

బాటిల్నెక్లను గుర్తించడానికి మరియు సామర్థ్యాన్ని మెరుగుపరచడానికి డేటా విశ్లేషణను ఉపయోగించడం

ఉత్పత్తి సమయంలో సేకరించిన సమాచారాన్ని తిరిగి ఫీడ్ చేసి, సస్త్రాగారంలోని బొత్తెకు కారణాలను గుర్తించడానికి విశ్లేషిస్తే, ఒక సస్త్రాగారం ఎక్కువ సీసాలు తయారు చేస్తుంది, ఉదాహరణకు, జీవిత చక్ర ప్రక్రియలో నిర్వచించబడిన స్మార్ట్ పరిష్కారాలను సృష్టించగలిగేలా పర్యవేక్షణ మరియు విశ్లేషణకు ఉపయోగపడే డేటాను సేకరించడం. దీని అర్థం నాణ్యతా ఉత్పాదకత గరిష్ఠ స్థాయికి చేరుకుని చివరికి అవుట్పుట్ను పెంచుతుంది సీసా ఉత్పత్తి లైన్ .

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

IW

IW

ID

ID

SR

SR

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

AZ

AZ

KA

KA

UR

UR

BN

BN

BS

BS

JW

JW

LA

LA

PA

PA

TE

TE

KK

KK

TG

TG

UZ

UZ